在工業(yè)4.0背景下,生產(chǎn)線管理的智能化成為企業(yè)降本增效的關(guān)鍵。傳統(tǒng)依賴人工記錄與分散管理的模式,易受主觀因素影響,導(dǎo)致數(shù)據(jù)滯后、錯(cuò)誤率高、流程冗余等問(wèn)題。RFID(射頻識(shí)別)技術(shù)通過(guò)非接觸式數(shù)據(jù)采集與自動(dòng)化識(shí)別,為生產(chǎn)線管理提供了精準(zhǔn)、實(shí)時(shí)、可追溯的解決方案。本文將從硬件配置、應(yīng)用場(chǎng)景及效益分析三方面,探討RFID如何助力企業(yè)實(shí)現(xiàn)智能化生產(chǎn)轉(zhuǎn)型。

一、工業(yè)讀寫(xiě)器與硬件配置:構(gòu)建智能生產(chǎn)線的基石

RFID系統(tǒng)的核心在于硬件設(shè)備的選型與部署。上海營(yíng)信信息的工業(yè)讀寫(xiě)器(如HR2878)、天線、電子標(biāo)簽及手持機(jī),針對(duì)不同生產(chǎn)場(chǎng)景提供可靠支持:

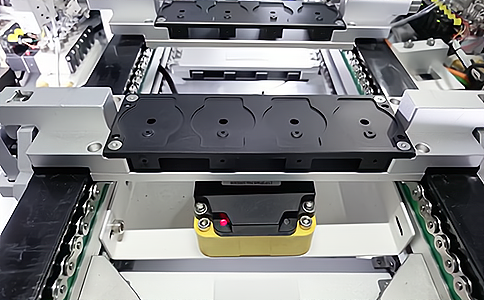

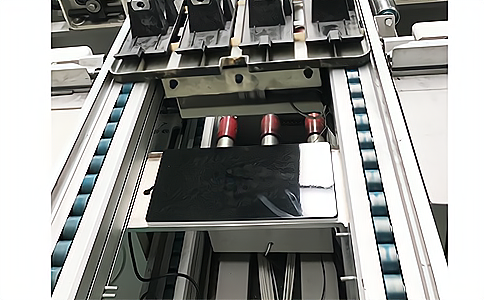

1. 工業(yè)讀寫(xiě)器:需適應(yīng)復(fù)雜環(huán)境(如粉塵、潮濕、金屬干擾等),高頻讀寫(xiě)器HR2878憑借高性能芯片與抗干擾設(shè)計(jì),可穩(wěn)定讀取高速移動(dòng)的標(biāo)簽數(shù)據(jù),適用于產(chǎn)線分揀、加工工序監(jiān)控等環(huán)節(jié)。

2. 天線選擇:根據(jù)識(shí)別距離與方向性需求,可調(diào)增益天線或圓形極化天線可覆蓋不同區(qū)域,確保標(biāo)簽信號(hào)無(wú)盲區(qū)。

3. 電子標(biāo)簽:耐高溫、抗金屬標(biāo)簽適用于零部件追蹤,而柔性標(biāo)簽可貼合曲面設(shè)備,實(shí)現(xiàn)全生命周期管理。

4. 手持機(jī):靈活補(bǔ)充固定讀寫(xiě)設(shè)備,用于庫(kù)存盤(pán)點(diǎn)、設(shè)備巡檢等場(chǎng)景,支持離線數(shù)據(jù)存儲(chǔ)與實(shí)時(shí)同步。

合理配置硬件后,RFID系統(tǒng)可自動(dòng)采集生產(chǎn)數(shù)據(jù)(如工件ID、工序進(jìn)度、時(shí)間戳等),并通過(guò)物聯(lián)網(wǎng)平臺(tái)傳輸至管理系統(tǒng),形成生產(chǎn)全流程的數(shù)字化閉環(huán)。

二、智能生產(chǎn)線管理:從“人控”到“數(shù)控”的跨越

RFID技術(shù)通過(guò)以下場(chǎng)景重構(gòu)生產(chǎn)線管理模式:

1. 工序自動(dòng)化校驗(yàn):在裝配線上,讀寫(xiě)器實(shí)時(shí)核對(duì)工件身份與工藝路徑,避免錯(cuò)漏裝風(fēng)險(xiǎn)。例如,汽車(chē)發(fā)動(dòng)機(jī)零部件安裝時(shí),系統(tǒng)自動(dòng)比對(duì)標(biāo)簽信息與生產(chǎn)任務(wù),觸發(fā)警報(bào)或設(shè)備聯(lián)動(dòng)。

2. 動(dòng)態(tài)調(diào)度與資源優(yōu)化:通過(guò)實(shí)時(shí)數(shù)據(jù)監(jiān)控,系統(tǒng)可動(dòng)態(tài)調(diào)整設(shè)備負(fù)載與人員分工。例如,在機(jī)床加工環(huán)節(jié),RFID觸發(fā)的數(shù)據(jù)分析可預(yù)測(cè)刀具壽命,提前安排更換,減少停機(jī)時(shí)間。

3. 全流程追溯與質(zhì)量管控:從原材料入庫(kù)到成品出庫(kù),電子標(biāo)簽記錄每一環(huán)節(jié)的數(shù)據(jù),支持一鍵追溯問(wèn)題源頭。若某批次產(chǎn)品出現(xiàn)缺陷,可快速定位關(guān)聯(lián)工序與責(zé)任人,提升質(zhì)檢效率。

與傳統(tǒng)條碼相比,RFID的穿透性與多標(biāo)簽識(shí)別能力,避免了人工掃碼的繁瑣與誤差,同時(shí)減少因遮擋、污損導(dǎo)致的讀取失敗問(wèn)題。

三、效益分析:智能化生產(chǎn)的長(zhǎng)期價(jià)值

RFID技術(shù)的應(yīng)用并非短期成本節(jié)約,而是通過(guò)系統(tǒng)性優(yōu)化釋放持續(xù)價(jià)值:

1. 減少人為錯(cuò)誤:自動(dòng)化數(shù)據(jù)采集取代手動(dòng)錄入,降低因疲勞、疏忽導(dǎo)致的差錯(cuò)。例如,倉(cāng)庫(kù)揀貨環(huán)節(jié)通過(guò)RFID校驗(yàn),可消除發(fā)錯(cuò)料、漏掃碼等問(wèn)題。

2. 提升資源利用率:設(shè)備空閑時(shí)間減少、生產(chǎn)節(jié)奏更均衡,綜合效率提升顯著。以某汽車(chē)零部件廠為例,引入RFID后,產(chǎn)線換型時(shí)間縮短30%,WIP(在制品)庫(kù)存降低15%。

3. 數(shù)據(jù)驅(qū)動(dòng)決策:積累的生產(chǎn)數(shù)據(jù)為工藝優(yōu)化、設(shè)備維護(hù)提供依據(jù)。例如,通過(guò)分析標(biāo)簽回傳的加工時(shí)長(zhǎng)分布,可精準(zhǔn)優(yōu)化工位節(jié)拍,避免瓶頸積壓。

結(jié)語(yǔ):智能化生產(chǎn)線的未來(lái)展望

RFID技術(shù)的價(jià)值在于將“被動(dòng)管理”轉(zhuǎn)為“主動(dòng)控制”,通過(guò)實(shí)時(shí)數(shù)據(jù)流與智能算法,實(shí)現(xiàn)生產(chǎn)過(guò)程的可視化、可預(yù)測(cè)與可優(yōu)化。上海營(yíng)信信息的工業(yè)級(jí)硬件產(chǎn)品,結(jié)合定制化解決方案,已在國(guó)內(nèi)多個(gè)制造業(yè)項(xiàng)目中得到驗(yàn)證。對(duì)于企業(yè)而言,RFID不僅是效率工具,更是邁向智能制造的基礎(chǔ)設(shè)施。未來(lái),隨著邊緣計(jì)算、AI技術(shù)的深度融合,RFID將推動(dòng)生產(chǎn)線管理向更高階的智能化邁進(jìn)。

請(qǐng)繼續(xù)瀏覽相關(guān)產(chǎn)品與解決方案,或點(diǎn)擊右邊下載: RFID讀寫(xiě)器和應(yīng)用方案PDF電子版彩頁(yè)